| Главная | Статьи | Достижения | Об авторе | Контакты | Гостевая книга | Форум | Наш опрос |

1. Современное состояние ультразвукового контроля рельсов.

В настоящее время ультразвуковой контроль рельсов в пути производят механизированными тележками с дефектоскопами «Поиск-10Э», Авикон-01Р, РДМ-2Р, УДС-02 «Медуза». Широко используются автомотрисы, вагоны дефектоскопы и автомобили на комбинированном ходу, снабженные соответствующей аппаратурой.

Все перечисленные средства ультразвукового контроля требуют для своей работы наличия контактной жидкости – воды летом и раствора спирта зимой. Это является основным недостатком так называемого «мокрого» метода контроля. Наличие на поверхности рельса ледяной корки, грязи, пятен масел и т.д. приводит к пропускам участков рельсов без контроля или к появлению ложных сигналов от несуществующих дефектов. Особенно неэффективны контактные дефектоскопы для обнаружения особо опасных поперечно – усталостных трещин. Упомянутые средства ультразвукового контроля из-за несовершенства схем прозвучивания не обнаруживают даже торцы рельсов, которые являются моделью поперечной трещины максимально возможного развития (см. книгу «Неразрушающий контроль рельсов при их эксплуатации и ремонте» / А.К. Гурвич, Б.П. Довнар, В.Б. Козлов и др. Под редакцией А.К. Гурвича.- М.: Транспорт, 1983, стр. 125-126.). Ими практически не обнаруживаются трещины на средней трети поверхности катания головки рельсов. Особенно подвержены воздействию ложных факторов мобильные средства – автомотрисы, вагоны-дефектоскопы. Более надежны в работе новые современные средства контроля на базе механизированных тележек с дефектоскопами Авикон-01Р, РДМ-2Р, УДС-02 «Медуза». Однако результаты контроля этими средствами определяются с учетом вышеперечисленных недостатков плюс психофизическое состояние, квалификация и навыки операторов.

Несмотря на поступление новых средств ультразвуковой дефектоскопии рельсов (Авикон-01Р, РДМ-2Р, УДС-02 «Медуза» и др.) на механизированных тележках надежность обнаружения дефектов рельсов остается низкой. Так по данным зам. министра МПС РФ Акулова М. П. в 2002 г из-за некачественного контроля допущено 195 изломов рельсов под поездами. Причем имеются случаи пропуска поперечных контактно-усталостных трещин после 13 - кратной проверки рельса «мокрыми» дефектоскопами! Несмотря на заверения разработчиков и поставщиков перечисленных новых средств контроля об их высоких характеристиках уже в первом квартале 2003 г. допущено увеличение количества изломов рельсов под поездами на 37% по сравнению с 2002 г. Из этого следует, что новые средства на самом деле уступают по своим возможностям ранее применявшимся.

Основной причиной такого положения является то, что при заметном улучшении сервисных возможностей новых дефектоскопов остается принципиальный их недостаток – невозможность работы без контактной жидкости. Особенно заметно этот недостаток начинается проявляться на скоростных участках железной дороги, где требуется высокая производительность контроля при высоком его качестве, а это невозможно.

Существенными недостатками «мокрого» ультразвукового контроля является высокие эксплуатационные расходы. Пьезоэлектрические преобразователи в процессе дефектоскопии истираются и выходят из строя. По своей конструкции они не восстанавливаемы. По самым скромным подсчетам затраты на закупку новых пьезопреобразователей на одну дефектоскопическую тележку могут достигать 240 долларов в год. Учитывая, что в пути эксплуатируется более 4 тыс. дефектоскопических тележек, лишние затраты на пьезопреобразователи могут достигать почти миллиона долларов. Затраты, обусловленные расходом спирта в зимнее время в год составляют около 4 миллионов долларов. Кроме того, в некоторых дефектоскопических средствах применяется подогрев воды, что приводит к дополнительным энергетическим затратам. Следует также учитывать экологические последствия выливания спирта на рельсы, а также не целевого использования спирта операторами.

2. Новые средства ультразвукового контроля рельсов.

В то же время, известны новые способы ультразвукового контроля рельсов, из которых наиболее развитым является электромагнитно – акустический (ЭМА). Так, на КМК, НТМК И МК «Азовсталь» (Украина) с 1983-1985 г.г. успешно работают ЭМА установки для дефектоскопии рельсов зеркально – теневым методом в зоне, ограниченной толщиной шейки. Ими отбраковывается значительное число рельсов с дефектами металлургического происхождения. Аналогичные установки с применением ЭМА способа контролируют качество бандажей и железнодорожных колес эхо методом на НТМК, Выксинском метзаводе, заводе им. Карла Либкнехта (Украина). Западноевропейское сообщество также обратило внимание на ЭМА способ и запланировало на 2002-2004 г.г. разработку соответствующего вагона – дефектоскопа (сообщение в журнале Insight, v.44, No.3, 2002, pp.166-178). Такое внимание ЭМА к средствам, построенных на использовании ЭМА способа возбуждения и приема ультразвуковых колебаний, обусловлено целым рядом существенных преимуществ перед «мокрым» методом. Эти преимущества заключаются в следующем:

Среди недостатков ЭМА способа ультразвукового контроля ранее отмечались недостаточная чувствительность и сложность практической реализации. Благодаря использованию современной элементной базы и исследованиям, выполненным иностранными и нашими сотрудниками (сообщения в журналах «Дефектоскопия, Контроль. Диагностика, Техническая диагностика и неразрушающий контроль, Insight, Materials Evaluation и др.), в настоящее время эти недостатки устранены.

Следует отметить, что в Украине разработано «Технико – экономическое обоснование на разработку дефектоскопов нового поколения для бесконтактного ультразвукового контроля рельсов в пути», подписан приказ Министра транспорту Украины № 400 от 24.07.2000 г. о разработке ЭМА дефектоскопа, создана нормативная база для создания дефектоскопической тележки, использующей для ультразвукового контроля ЭМА преобразователи, - ДСТУ 32.2.04.001-2000 “Дефектоскопи ультразвукові для контролю рейок при їх експлуатації”.

Возможности по обнаружению дефектов рельсов подтверждают нижеприведенные экспериментальные данные.

|

|

|---|---|

|

|

| МИКРОСТРУКТУРА РЕЛЬСОВОЙ СТАЛИ В ЗОНЕ ОБНАРУЖЕННЫХ ДЕФЕКТОВ | МИКРОРАССЛОЕНИЯ, ОБНАРУЖЕННЫЕ В ЗОНЕ ШЕЙКИ РЕЛЬСОВ | |

|---|---|---|

|

|

|

3. НОВЫЙ РЕЛЬСОВЫЙ УНИВЕРСАЛЬНЫЙ ДЕФЕКТОСКОП

Механизированный бесконтактный дефектоскоп, основанный на электромагнитно – акустическом способе возбуждения и приема ультразвуковых импульсов. Кроме того, прибор снабжается двумя вихретоковыми каналами для обнаружения поверхностных дефектов на поверхности катания головки рельсов, а также применяется один канал с контактным возбуждением и приемом ультразвуковых импульсов для подтверждения отдельных сечений рельсов и сварных стыков.

Дефектоскоп предназначен для обнаружения внутренних и поверхностных дефектов в обеих нитках ж.д. пути по всей длине и сечению рельсов, за исключением перьев подошвы. Он обеспечивает высокую достоверность контроля с возможностью документирования результатов, выполняет контроль с высокой степенью автоматизации и надежной настройке прибора, универсален при переходе на другие режимы и технологии контроля.

Главным достоинством нового дефектоскопа является выполнение контроля без применения контактной жидкости через воздушный зазор. За счет этого повышается достоверность контроля и существенно уменьшается масса механизированной тележки с ультразвуковым прибором. На порядок увеличивается долговечность ультразвуковых преобразователей за счет исключения их стирания о поверхность рельса. Увеличивается производительность контроля за счет увеличения скорости перемещения тележки.

Существенно, по сравнению с известными современными «мокрыми» аналогами», повышается достоверность контроля за счет применения суперсовременных методов обработки измеренной информации (корреляционный анализ, фазокодированные сигналы), полученной с помощью ЭМА преобразователей.

Контролю подлежат все типы железнодорожных рельсов. В отличие от современных «мокрых» дефектоскопов бесконтактный прибор позволяет обнаруживать все виды критических дефектов согласно классификатору ЦП 0061 - 2000 “Класифікація і каталог дефектів і пошкоджень рейок”. Реализованы эхо- и зеркально – теневой методы контроля. Схемы прозвучивания реализуются с помощью 17 каналов, по 8 на каждой нити пути и 1 канал для выборочного контактного контроля.

Дефектоскоп позволяет:Дефектоскоп имеет режимы работы «Калибровка», «Контроль», «Выбранный режим», «Отчет».

Ниже приведены дополнительные новые схемы контроля реализуемые ЭМА и вихретоковым способами.

|

|

|

|

|---|---|---|---|

|

Контроль объема рельса сдвиговыми ультразвуковыми колебаниями. Синим цветом показаны

контролируемые зоны. П – ЭМА преобразователь (ЭМАП) |

Контроль труднодоступных зон поверхности рельса волнами Релея. П – ЭМА преобразователь (ЭМАП) |

Вихретоковый контроль поверхности рельсов в условиях производства. П – вихретоковый преобразователь (ВТП) |

Вихретоковый контроль поверхности рельсов в условиях ж. д. пути. П – вихретоковый преобразователь (ВТП) |

|

|

|---|---|

|

Контроль поперечных контактно – усталостных повреждений низкочастотными ультразвуковыми волнами

Релея. П – ЭМАП. |

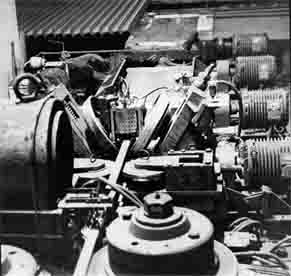

Ультразвуковая автоматическая установка для контроля рельсов на ОАО «КМК» бесконтактным ЭМА

способом. Производительность – до 1 млн. 300 тыс. т. в год. |